Industrieroboter

Roboter kommen insbesondere überall dort zum Einsatz, wo hohe Geschwindigkeiten, wiederkehrende Arbeitsabläufe und präzise Bewegungen gefordert werden. Darüberhinaus punkten Sie mit Ihrer hohen Flexibilität geänderte Anforderungen zu erfüllen und dabei kostengünstig in der Beschaffung zu sein. Häufig eignen sie sich daher besser als spezielle Kinematiken und Werkzeugmaschinen.

Wir bieten Ihnen alle beratenden, vorbereitenden und begleitenden Schritte für die Umsetzung Ihrer Industrieautomation rund um das Thema Industrieroboter an.

Bauarten

- Vertikalknickarmroboter (klassische Industrieroboter)

- Cobots

- Deltaroboter

- SCARA-Roboter

- Hexapods

- Kartesische Roboter

- Parallele und serielle Kinematik im Allgemeinen

unterstützte Roboterhersteller

- KUKA

- ABB

- Reis Roboter

- Stäubli

- Fanuc

- Yaskawa

- Mitsubishi

- Universal Robots

- und weitere

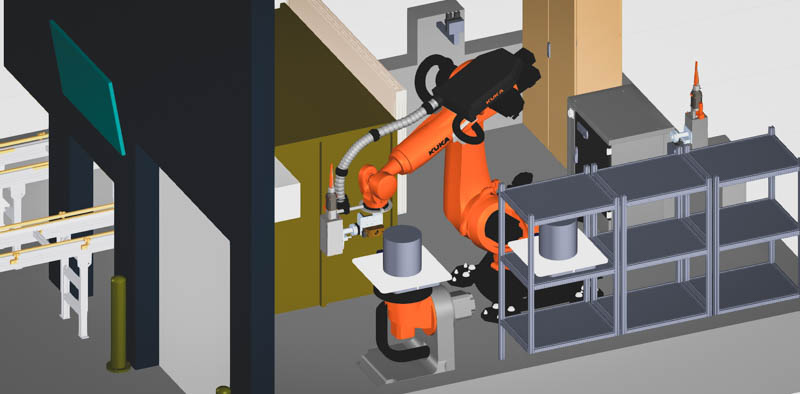

Robotersimulation

Erster Schritt von der Idee zur Roboterzelle

In der Robotersimulation wird die vorgesehene Roboteranwendung erstmals von der Idee durch 3D-Modellierung der Roboterzelle zum Leben erweckt. Virtuell bewegt sich der Roboter exakt wie in der späteren Umsetzung. Wichtige Erkenntnisse hinsichtlich Prozessablauf und zu beachtenden Randbedingungen wie Störkonturen werden bereits im frühen Stadium der Planung ersichtlich. Die Ergebnisse der Robotersimulation geben Aufschluss über die richtigen Komponenten sowie deren Anordnung und sind die wichtigste Informationsquelle für die Konstruktion der für die Prozessumsetzung benötigten Werkzeuge und Vorrichtungen.

Ziele der Robotersimulation

Als wichtige Planungsgrundlage können mit der Robotersimulation in frühen Projektphasen

- Erreichbarkeitsstudien durchgeführt,

- Machbarkeit des Prozesskonzepts plausibilisiert,

- Gestaltungsvarianten geprüft

- Konstruktionsfehler und Kollisionsmöglichkeiten aufgedeckt

- Layout sowie Flächenbedarf festgelegt und

- spätere Taktzeiten abgeschätzt werden

Roboterprogrammierung

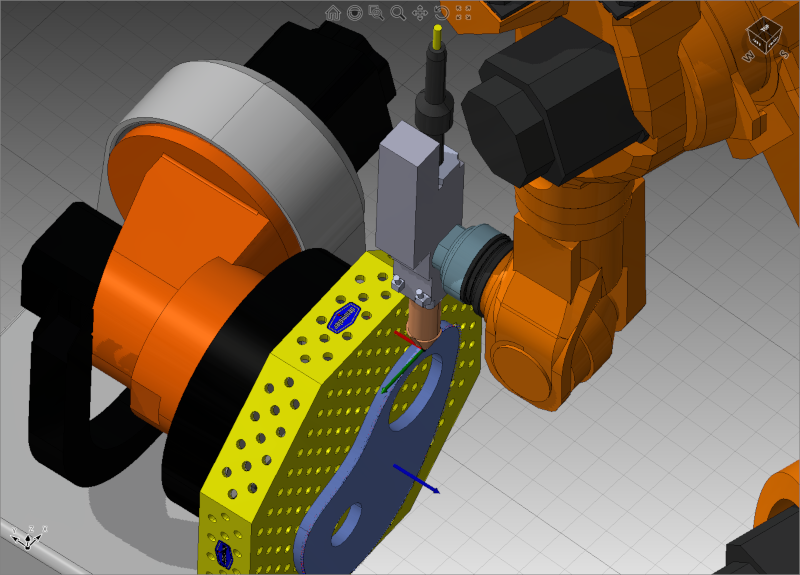

Offline-Programmierung (OLP)

Programmierung in der virtuellen Roboterzelle

Die Offline-Programmierung dient dazu den gesamten Bewegungsablauf an einem separaten Rechner zu erzeugen und in konkrete Roboterprogramme zu überführen, ohne dass der Programmierer an die Robotersteuerung oder dem Roboter selbst tätig werden muss. Anhand der Konstruktionszeichnungen wird der Roboter, dessen Werkzeug, die zu bearbeitenden Werkstücke und die Umgebung in 3D abgebildet, um anschließend die genauen Bewegungspfade zu definieren. Das fertige offline generierte Programm lässt sich direkt an die Robotersteuerung übertragen und kann danach sofort ausgeführt werden.

Risiken und Stillstände vermeiden

Noch in der Planungs- oder Realisierungsphase befindliche Anlagen können so virtuell geprüft und die Inbetriebnahme verkürzt werden. Insbesondere bei Mehrroboteranlagen kann das reibungs- und kollisionslose Zusammenspiel sichergestellt werden. Auch für bestehende Anlagen bietet Offline-Programmierung entscheidende Vorteile, wenn während des Produktionsbetriebs Taktzeitoptimierungen und geänderte Prozessabläufe ausgearbeitet und ohne lange Stillstandszeiten übertragen werden können.

Wir nutzen unsere eigene 3D-OLP-Software Frame um Ihnen die besten Ergebnisse zu liefern!

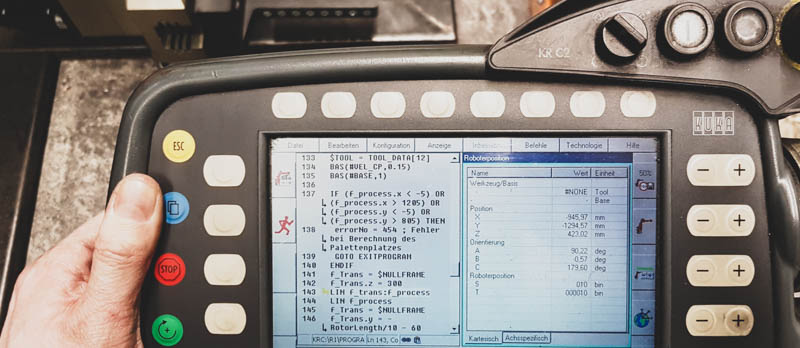

Online-Programmierung (Teachen)

Programmerstellung vor Ort

Beim Teachen verfährt der Programmierer den Roboter auf diskrete Positionen direkt vor Ort an der Anlage und “lernt” ihn damit an. Sukzessive entsteht das gewünschte Roboterprogramm. Hierbei ist der Vorteil, dass ohne Vorbereitung begonnen werden kann. Gerade bei komplexeren Bewegungsabläufen insbesonderer bei genauen Konturfahrten kann dieses Verfahren jedoch zeitintensiv sein.

Teachen als letzter Schliff

Während der Montage der Roboterzelle ergeben sich üblicherweise geringe Abweichungen zwischen geplanter und tatsächlicher räumlicher Anordnung der einzelnen Komponenten. Selbst sorgsam erstelltes Offline-Programme können diese Ungenauigkeiten nicht berücksichtigen. Daher müssen nach Montage der Anlage die Werkzeuge und wichtige Punkt eingemessen oder nachgeteacht werden. Glücklicherweise hält sich der zeitliche Aufwand hierfür stark in Grenzen.

Roboterkalibrierung

Wenn der Prozess hohe Genauigkeit erfordert

Moderne Industrieroboter haben selbst bei hoher Geschwindigkeit eine erstaunliche Genauigkeit. Für sehr hohe Qualitätsanforderungen reicht diese Genauigkeit nicht aus. Die Kalibrierung des Roboters sorgt dafür, dass die Genauigkeit des Roboters bis hin zur physikalisch begrenzenden Wiederholgenauigkeit gesteigert wird.

Fehler pflanzen sich fort

Die Gründe für eine unzureichende Absolutgenauigkeit des Roboters liegen zum einen bei der Montage des Roboters selbst und zum anderen beim jeweiligen Anwendungsfall. Bei der Robotermontage seitens des Herstellers können durch Fertigungstoleranzen Abweichungen zu den in der Robotersteuerung hinterlegten kinematischen Parametern entstehen. Durch schwere Werkzeuge und Anbauten am Roboter kann es zu elastischen Verformungen der Komponenten kommen. Beide Einflussfaktoren in Summe führen dazu, dass der Roboter die vorgesehene Position im Raum nicht exakt anfährt. Während die Wiederholgenauigkeit nicht beeinflussbar ist und sich in einem stochastischen also zufälligen Fehler zeigt, ist die Abweichung resultierend aus einer mangelnden Absolutgenauigkeit reproduzierbar und kompensierbar.

Analysieren und kompensieren

Mit unserem für nachträgliche Roboterkalibrierung speziell konstruierten Messwerkzeug vermessen wir Ihren Roboter vor Ort und ermitteln die nötigen Ausgleichsparameter, um die Genauigkeit Ihres Roboters sofort zu steigern. Der eigentliche Messvorgang dauert dabei nur wenige Minuten und kann ohne Umbauten der eigentlichen Anlage stattfinden.

Schulung

Sicherer Umgang vermeidet Unfälle und Stillstände

Roboterschulungen befähigen die Mitarbeitern zu einem sicheren Umgang mit Robotern und ermöglichen ihnen die Funktionsweise von Robotern zu verstehen. Sie sind eine wirksame Maßnahme um Beschädigungen durch Kollisionen und Unfälle zu vermeiden, denn nur geschultes Personal kann sicher arbeiten.

Schulung nur für Bediener?

Somit sind Roboterschulungen für sämtliche Mitarbeiter sinnvoll, die in ihrem Arbeitsalltag mit Robotern und ähnlichen Bewegungsautomaten in Berührung kommen. Aber auch für planende und leitende Entscheidungsträger können Roboterschulungen dazu beitragen, das Verständnis bei Aufgaben im Automatisierungsbereich zu erweitern.

Training direkt an der Anlage

Im Rahmen von Inhouse-Schulungen kommen wir zu Ihnen und vermitteln Ihnen und Ihren Mitarbeitern den sicheren Umgang mit Robotern und damit verbundenes Fachwissen unter realen Anwendungssituationen. Unter Aufsicht der erfahrenen Schulungsleiter machen sich die Teilnehmer mit dem Roboter vertraut und werden im Laufe der Schulung routiniert in der Bedienung.

Wir bieten Ihnen anwendungsnahe Programme

Unsere Schulungen sind modular gestaltet und lassen sich auf Ihre Bedürfnisse maßgeschneidert anpassen. Im Gespräch mit Ihnen planen wir Ihre individuelle Roboterschulung und berücksichtigen dabei angewendete Technologien (z.B. Handling, Schweißen, Kleben) sowie den Hintergrund und das Qualifikationsniveau der vorgesehenen Teilnehmer.

Bedienen, programmieren, konfigurieren - umfassende Lerninhalte angepasst auf die Teilnehmer

Je nach Erfahrungsstufe und geplanten Umfang der Schulung vermitteln wir unter anderem folgende Kenntnisse:

- Grundschulungen für Bediener, in denen die Teilnehmer die grundlegenden Methoden zum Bewegen des Roboters und Bedienung der Funktionen im Produktionsalltag lernen, sowie eingehend über die Sicherheitsmaßnahmen im Umgang mit Robotern unterrichtet werden.

- Einstieg in die Roboterprogrammierung wird gewöhnlicherweise mit einer Grundschulung zusammen durchgeführt. Die Mitarbeiter erfahren, wie Roboterprogramme strukturiert und angelegt werden. Sie erfahren, wie sie selbst Programme durch Teachen erstellen und wie vorhandene Programme geändert werden können. Praxisnah messen sie Werkzeuge und Basen ein und können so nach Modifikationen oder Kollisionen den Roboter selbst wieder in Betrieb nehmen.

- Fortgeschrittenen Kurse sind zunehmend individuell auf die Bedürfnisse der Teilnehmer abgestimmt. Die Kurse qualifizieren sie, komplexere Programme zu konzipieren und umzusetzen.

- Inbetriebnehmen von Robotern zielt auf die Ersteinrichtung oder nach technischen Erweiterungen. Die Teilnehmer werden qualifiziert Roboter einzumessen, zu justieren und zu konfigurieren. Sie lernen wie neue Komponenten in den Roboter eingebunden werden und wie die Einrichtung oder Erweiterung der Kommunikation über unterschiedliche Feldbusse realisiert wird.

Wegen des hohen Praxisanteils unserer Schulungen folgen wir dem Kleingruppenprinzip, damit jeder Teilnehmer ausreichend Gelegenheit hat, das gelernte zu vertiefen, so dass höchstens 3-4 Mitarbeiter an einem Roboter lernen sollten. Bei Inhouse-Schulungen bitte wir Sie dies zu beachten.

Training on the job

Als besondere Leistung bieten wir Ihnen an, Ihr Roboterprojekt mit Ihren Mitarbeitern schulungsbegleitend durchzuführen. Zusammen erarbeiten wir ein Umsetzungskonzept, programmieren und testen die neue Anwendung. Die Mitarbeiter werden somit von grundauf mit Ihrer Anlage vertraut gemacht und können anschließend selbst Veränderungen durchführen.

Wir sind spezialisiert auf Roboter von KUKA mit KRC1, KRC2, KRC4-Steuerung, sowie auf Reis Roboter mit Robotstar IV und Robotstar V-Steuerung.

Weitere Roboterhersteller auf Anfrage.